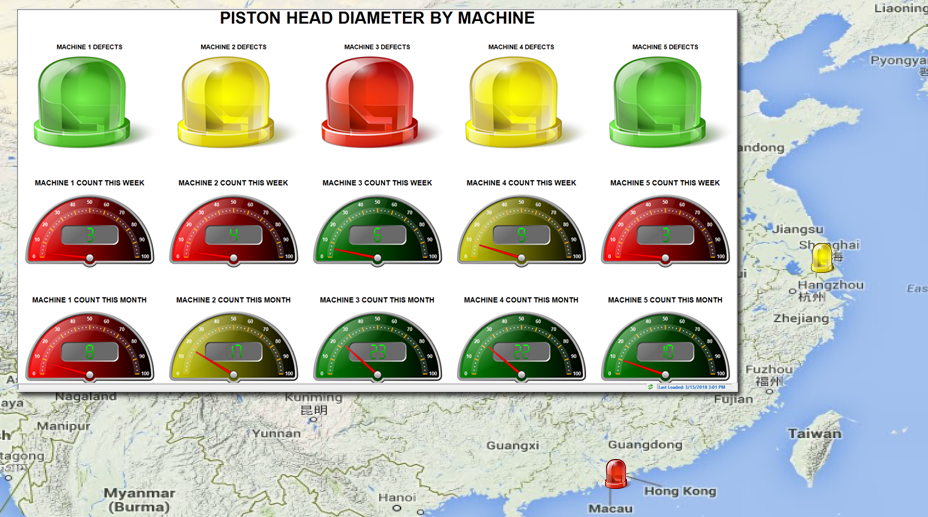

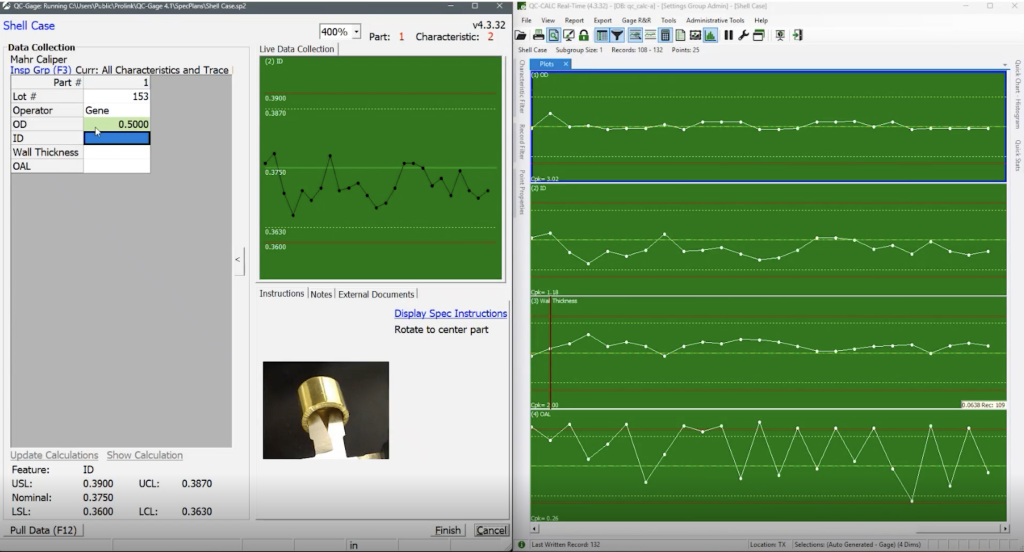

Minitab и Prolink объединили свои решения, чтобы предложить производственным компаниям полный цикл управления качеством — от автоматизированного сбора данных до статистического контроля процессов и продвинутой аналитики. Prolink обеспечивает точное и удобное получение измерительных данных напрямую с оборудования, исключая ручной ввод и ошибки. Их продукты интегрируются с инструментами Minitab, что позволяет мгновенно запускать анализ, формировать отчёты и использовать результаты в реальном времени. Собранные данные становятся доступными в любом месте — от цеха до офиса руководства, что облегчает принятие решений.

Совместное решение ориентировано на постепенное внедрение «фабрики будущего»: компании могут начать с автоматизации сбора данных и по мере развития переходить к прогнозной аналитике и комплексным программам улучшения качества. Такой подход делает современные инструменты доступными не только для специалистов по данным, но и для инженеров, менеджеров и руководителей производств, помогая выстраивать устойчивую культуру непрерывного совершенствования.

Оценка стоимости простоев

Согласно отраслевым исследованиям, средняя стоимость простоя на производственной линии Surface Mount Technology (SMT) среднего и высокого объёма составляет от 500 до 2000 долларов в час. Речь идёт не только о времени, когда оборудование бездействует. В эту сумму входят расходы на оплату труда сотрудников, которые остаются без работы, невыполненные производственные планы, упущенные возможности, штрафы за задержки поставок, экстренные сверхурочные для ликвидации отставания, а иногда и потеря доверия заказчиков.

Даже сравнительно скромный показатель в 120 часов незапланированного простоя в год (всего 10 часов в месяц) приводит к потерям в размере от 60 000 до 240 000 долларов на одну производственную линию. И часто фактический простой оказывается выше того, что фиксируется.

Причины простоев

Причины простоев далеко не всегда очевидны. Они могут накапливаться из-за повторяющихся и вполне предотвратимых проблем, таких как ошибки или заклинивания питателей, износ или смещение калибровки сопел, дрейф температуры в печах оплавления, нестабильность паяльной пасты, частые переналадки в условиях высокоразнообразного производства, а также ошибки операторов при настройках или ручном вводе данных. Незаметные на первый взгляд неэффективности постепенно превращаются в огромные ежегодные затраты.

Автоматизация сбора данных

Большинство простоев можно предсказать, если анализировать правильные данные в режиме реального времени. Решения для автоматизированного статистического контроля от Minitab позволяет выявлять малейшие изменения параметров процесса до того, как они перерастут в остановку. Это обеспечивает постоянный мониторинг поведения оборудования, раннее обнаружение признаков смещения или износа, автоматические оповещения при выходе данных за пределами контроля, немедленное информирование операторов об аномалиях, предотвращение лишних переделок за счёт своевременной работы с первопричинами и внедрение настоящего профилактического обслуживания, основанного на данных, а не на догадках.

Использование Real-Time SPC помогает вернуть от 50 до 200 часов производственного времени на одну линию в год. В денежном выражении это означает экономию от 50 000 до 200 000 долларов, а во многих случаях — и больше.

Однако если сбор данных всё ещё ведётся вручную, теряется ещё больше времени, а вместе с этим растут риски ошибок. Решения Prolink позволяют автоматизировать этот процесс: данные собираются напрямую с SMT-оборудования, печей оплавления, систем инспекции и измерительных приборов, а затем интегрируются с программным обеспечением Minitab Statistical Software для более глубокого анализа. Это исключает ошибки ручного ввода, задержки и узкие места. С Prolink компания получает подлинную аналитику в реальном времени — не только по качеству, но и по стабильности процессов и времени безотказной работы.

Простои неизбежны, но потери прибыли — нет. Производственные лидеры умеют предсказывать, предотвращать и минимизировать их, в то время как остальные вынуждены устранять последствия. Совместное использование Minitab Statistical Software и автоматизированного сбора данных Prolink даёт возможность видеть картину заранее и управлять ситуацией до возникновения проблем.